Les principaux gisements de plomb se trouvent aujourd’hui dans le recyclage

Dans quelques décennies, le minerai de plomb aura disparu et ce métal se trouvera uniquement dans les déchets et principalement dans les batteries qui sont un gisement inépuisable.

Plus d’un milliard de véhicules automobiles démarrent à grâce à une batterie, mais une batterie n’est pas éternelle en fonction de :

![]() Nombre de démarrage du véhicule.

Nombre de démarrage du véhicule.

![]() Climat.

Climat.

![]() État des routes.

État des routes.

![]() Entretien.

Entretien.

![]() Age du véhicule.

Age du véhicule.

La vie d’une batterie est variable de 2 à 6 ans, en retenant 4 ans de vie, on a une vue de l’importance du gisement du plomb secondaire.

1 Milliard de véhicules = 250 000 000 de batteries avec un poids moyen de 20 kg par batterie.

C’est 5.000.000 tonnes de batteries usagées que nous devons recycler pour respecter l’environnement (3.100.000 Tonnes de plomb).

Recycler les batteries c’est protéger la planète, et créer des emplois, mais aussi 6.2 Mds $.

Les batteries au plomb sont recyclables à l’infini.

Si les batteries représentent un gisement de plomb important sur la planète, il est également la source la plus importante de sa pollution.

Les batteries sont des produits toxiques mais parfaitement recyclables et sans danger avec les équipements modernes qui ont été mis aux point par les industriels spécialisés et par les fabricants de batteries qui trouvent dans le recyclage la matière première dont ils ont besoin.

2022 Dross présente un nouveau four pour la Récupération du plomb dans les crasses

Four rotatif électrique d’une capacité de 150 dm3 pour traiter la crasse et récupérer le plomb. Le système est conçu pour les producteurs de crasses comme les fabricants de batteries, d’anodes, de bandes et les raffineurs de métaux secondaires.

Ce four innovant (breveté) possède un dispositif thermomécanique qui permet de séparer le plomb libre des oxydes. Système industriel hautement efficace.

Le plomb récupéré est acceptable pour une réutilisation

Le système de récupération du plomb permet aux producteurs de batteries de :

• Réduire le volume de plomb vierge acheté au cours du marché

• Diminuer leur empreinte carbone

• Réduire le volume d’écumes résiduelles à éliminer

• Augmenter la valeur des écumes de plomb

Dross Engineering, est un des rares constructeurs à concevoir et réaliser des équipements industriels uniquement pour le recyclage des déchets non ferreux (Plomb-aluminium-zinc cuivre).

Avec les années, (50 années en 2020) Dross Engineering a développé plusieurs systèmes innovant ayant fait l’objet d’une protection industriel.

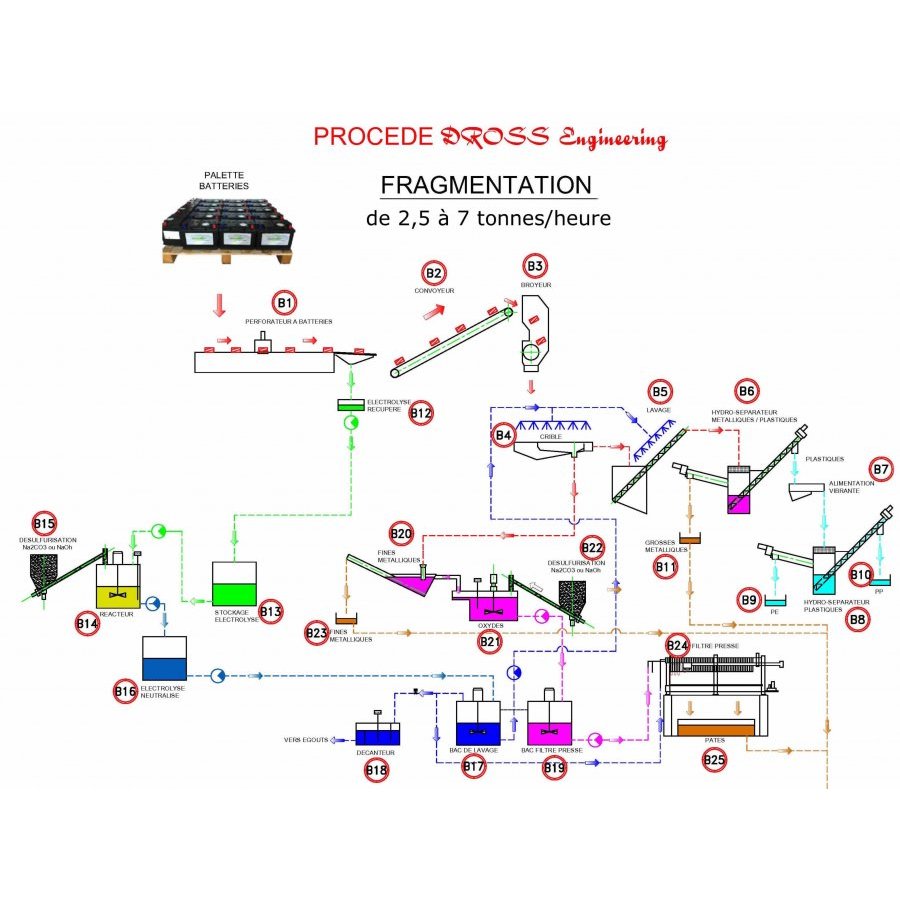

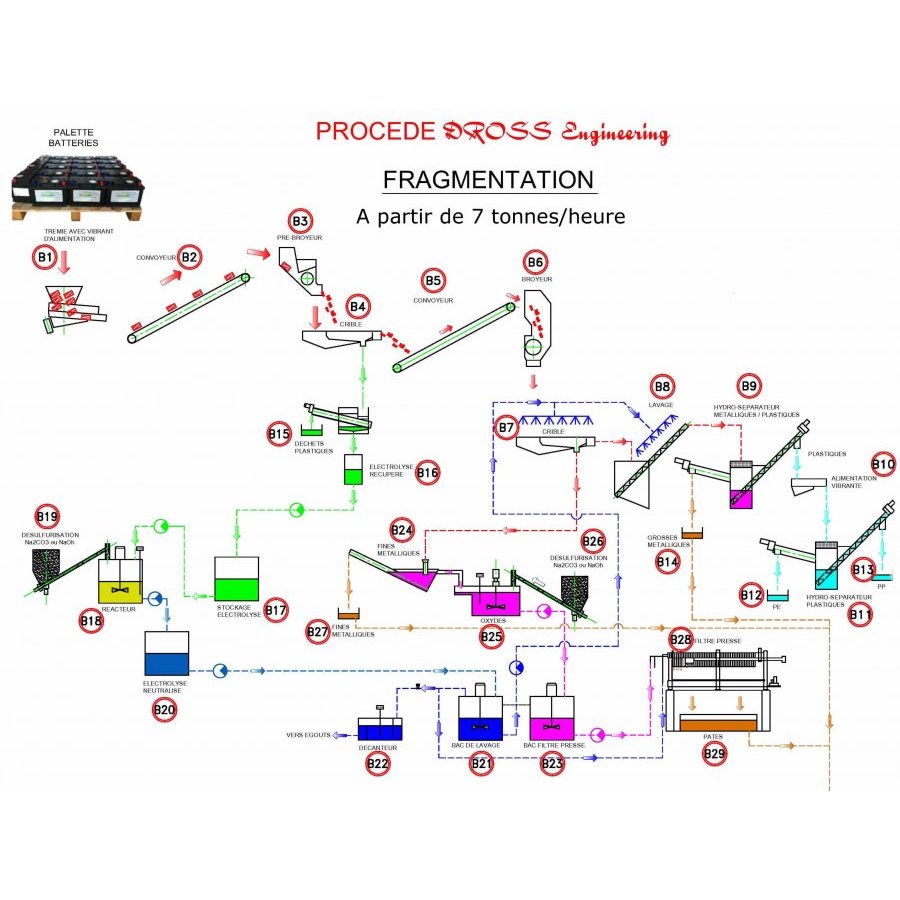

Les lignes de broyage de Dross Engineering permettent de séparer la batterie en 6 produits au lieu de 4 par le passé.

Dans les installations anciennes, la batterie était broyée , traitée avec l’électrolyse et on trouver à la sortie de la pâte (oxydes et sulfate de plomb) contenant 7 à 10% d’acide sulfurique (So2 dans les fumées), des métalliques, du polypropylène et du polyéthylène chargé d’acide .

Avec le procédé Dross Engineering l’électrolyse est récupérée pour être recyclée ou neutralisée.

Deux catégories de métalliques :

![]() Les fines (particules inférieures à 5 mm contenant des oxydes) à traiter en four rotatif.

Les fines (particules inférieures à 5 mm contenant des oxydes) à traiter en four rotatif.

![]() Les grosses (grilles-bornes et gros morceaux de plomb sans oxyde) à fondre en cuve.

Les grosses (grilles-bornes et gros morceaux de plomb sans oxyde) à fondre en cuve.

![]() Une pâte sans métallique (avec très peu de cuivre –antimoine- étain).

Une pâte sans métallique (avec très peu de cuivre –antimoine- étain).

![]() Le polypropylène (bac).

Le polypropylène (bac).

![]() Le polyéthylène (intercalaire).

Le polyéthylène (intercalaire).

Le procédé de désulfuration développé par Dross Engineering permet maintenant de :

Réduire les temps de réduction et d’affinage en Économisant beaucoup d’énergie et en respectant l’environnement .

5 modèles 2.5t/h – 5/t/h – 10t/h – 15t/h – 20t/h.

Soufre = 0.2% dans la pâte après désulfurisation.

Ph = 6/7 pour les effluents.

Pb = 0.5mg/l de rejet dans les eaux résiduelles.

17 unités de broyage utilisant le procédé Dross Engineering sont en service et 2 en montage au 31 juillet 2019.

Les chiffres communiqués ont été relevés a Casablanca. L’installation ayant reçu la visite des services du ministère de l’environnement du Royaume du Maroc

Le procédé fonctionne en continu et utilise aux choix du Na2CO3 ou du NaOh

La consommation est largement compensée par les économies réalisées durant les opérations thermiques pour produire du métal en lingots.

Consommation réduite de Na2O3.

Consommation moindre de fer.

Température plus basse dans les fours rotatifs = moins de consommation de gaz

Fumées pratiquement sans So2.

Duré de vie du réfractaire augmentée.

Un procédé conçu pour être proposé à un prix autorisant son retour en investissement inférieur à deux années.

Installation et mise en service par Dross Engineering.